煤干馏工艺详解,这么多干馏产物你都知道吗

- 生活百科

- 2024-04-23

- 334

[本期内容,由上海神农冠名播出]

小七

导读

煤干馏是煤化工的重要过程之一。干馏温度不同,得到的产物及相应的应用也不同。煤干馏都有哪些工艺技术呢?小七带大家来熟悉使用最多的国内外低温干馏工艺,希望能为大家提供帮助。

定义

干馏是指煤在隔绝空气条件下,受热分解生成煤气、焦油、粗苯和焦炭的过程,称为煤干馏(或炼焦、焦化)。

按加热终温的不同,可分为:

500~600℃为低温干馏;

900~1100 ℃为高温干馏;

700~900 ℃为中温干馏。

煤低温干馏产品

煤的成分复杂,干馏产物也有多种分类,主要有半焦,煤焦油和煤气三类产品。

◆◆◆半焦

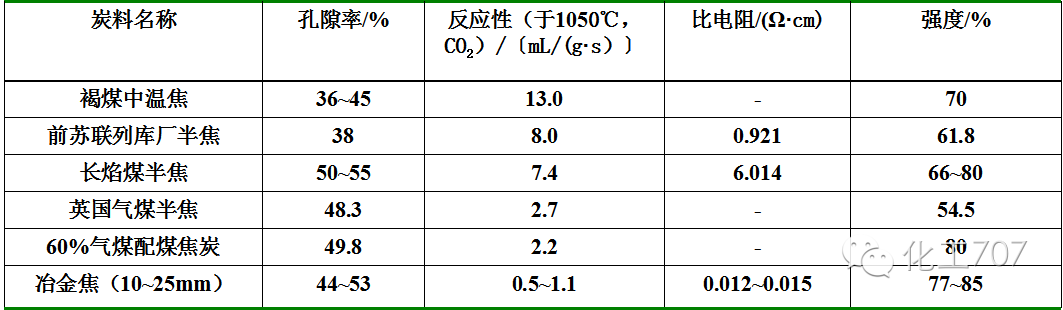

1)半焦的孔隙率为30%~50%,反应性和比电阻率都比高温焦炭高;

2)原料煤的煤化度越低,半焦的反应能力和电阻越高;

3)半焦强度低于焦炭。

半焦和焦炭性质的对比

◆◆◆煤焦油

1)黑褐色液体,密度一般0.95~1.1g/cm3;

2)含有酚类达35%;有机碱1%~2%;烷烃2%~10%;烯烃3%~5%;环烷烃10%;芳烃15%~25%;中性含氧化合物(酮、酯和杂环化合物)20%~25%;中性含氮化合物为2%~3%;沥青达10%。

◆◆◆煤气

1)低温干馏煤气密度为:0.9~1.2g/cm3。

2)含有较多甲烷及其他烃类,煤气组成因原料煤性质不同而有较大差异。褐煤低温干馏煤气的烃类含量低,烟煤的含量可高达65%,所以其煤气热值可达33.5~37.7MJ/m3.

干馏工艺

国内典型工艺

◆◆◆气体热载体直立炉工艺

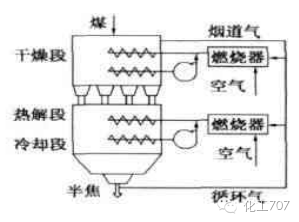

三段炉流程图

国内在鲁奇三段炉的基础上,开发了不同类型的内热立式干馏炉,主要用于低变质煤低温热解,热载体以气体为主,不适用于中等粘结性或高粘结性的烟煤。三段炉流程如图所示。20~80mm的褐煤或型煤沿炉中下行,气流逆向通入进行热解。对粉状的褐煤和烟煤要预先压块,热解过程分为上、中、下三段即干燥和预热段、热解段、半焦冷却段。在上段循环热气流把煤干燥并预热到150℃;在中段热气流把煤加热到500~850℃,进行热解。在下段半焦被循环气流冷却到100~150℃,最后排出。

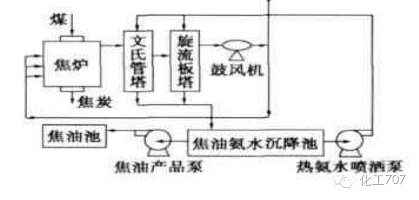

SJ 低温干馏工艺流程

在我国的对三段炉的改造设计中,比较有代表性的是陕西神木县三江煤化工有限责任公司设计的SJ低温干馏方炉,其工艺流程如图所示。

◆◆◆MRF工艺

MRF 工艺流程示意图

中国煤炭科学研究总院北京煤化所多段回转炉热解工艺的主体是3台串联的卧式回转炉。制备好的原煤(6~30mm)在干燥炉内直接干燥,脱水率不小于70%。干燥煤在热解炉中被间接加热。热解温度550~750℃,热解挥发产物从专设的管道导出,经冷凝回收焦油。热半焦在三段熄焦炉中用水冷却排出。

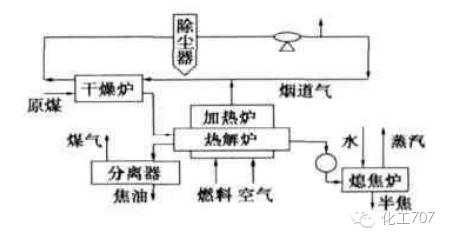

◆◆◆DG工艺

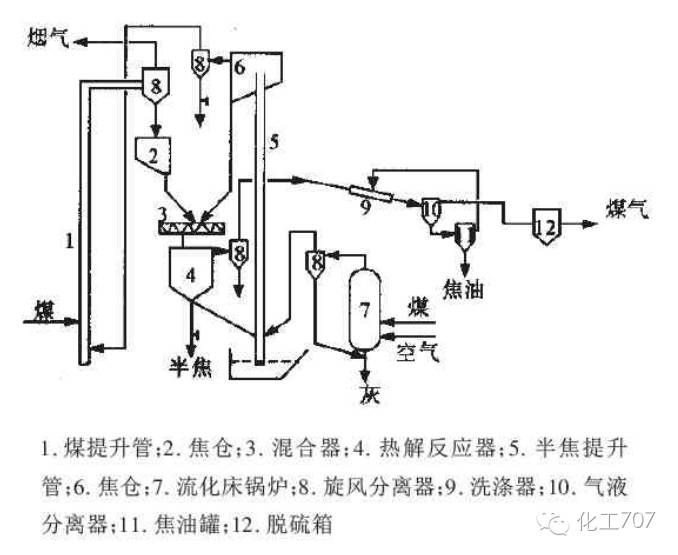

大连理工大学DG工艺流程示意图

大连理工大学开发成功的固体热载体新法干馏DG工艺流程如图9所示。该工艺主要由煤干燥及提升、半焦流化燃烧及提升、煤焦混合、煤干馏、焦油及煤气的回收系统等部分组成。热解产生的半焦为热载体,存于集合槽。 将小于6mm的粉煤和半焦槽800 ℃的粉煤焦按一定的焦煤比分别经给料器进入混合器,混和温度550~650 ℃。热解半焦在提升过程中加热,通过半焦储槽后进入反应器循环使用。由于混合迅速而均匀,物料粒度小,高温的半焦将热量传给原料粒子,加热速度很快,煤可发生快速热分解反应。由于煤粒热解产生的挥发物引出很快,二次热解作用较轻,故新法干馏煤焦油产率较高。

◆◆◆BJY工艺

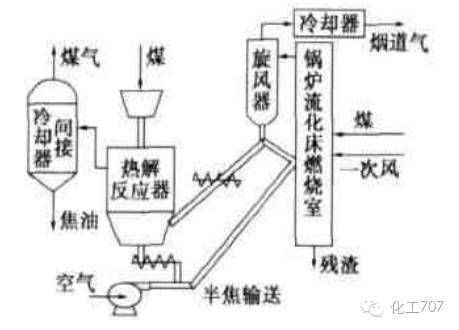

济南锅炉厂循环流化床循环灰作为固体热载体的“热电煤气多联产”工艺示意图

济南锅炉厂朱国防等开发了以循环流化床循环灰作为固体热载体将煤热解的“多联产”工艺,于1992年建成了干馏煤量150kg/h的热态试验装置并对包括烟煤和褐煤的5个煤种进行了试验。在此基础上济南锅炉厂与北京水利电力经济研究所等单位合作于1995年在辽源市进行了工业性试验。工艺过程如图所示。

用35t/h循环流化床锅炉与移动床干馏炉匹配,干馏炉的处理能力为615t/h,占锅炉总耗煤量的80 %。灰的循环系统采用双回路,一路引入干馏炉作为固体热载体与煤进行热交换后变成半焦进入炉膛,另一路直接返回循环流化床锅炉炉膛。其作用一是当干馏系统停止时锅炉可正常运行;二是对进入干馏炉的灰量进行调节,以满足干馏原煤时的热量平衡。由于该工艺中热解半焦要通过半焦绞龙向上输送回燃烧室内往往会发生半焦输送阀磨损、管路堵塞等故障。

◆◆◆BT工艺

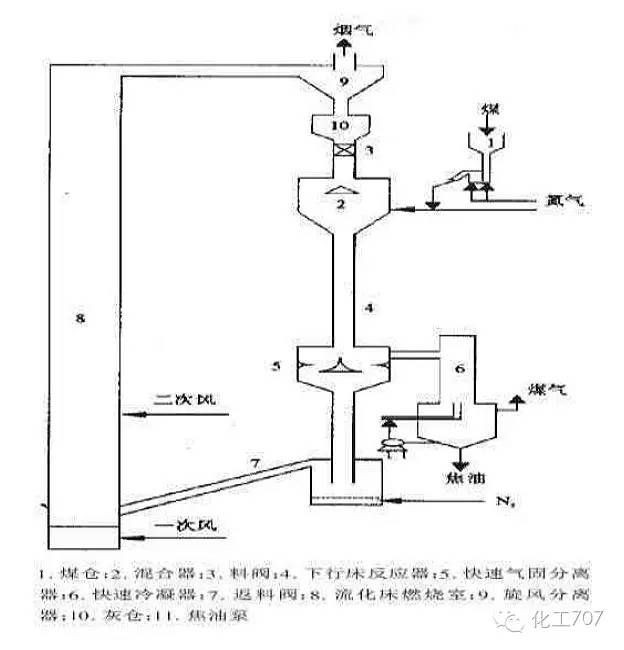

中国科学院过程工程研究所开发的“煤拔头”工艺如图所示。该工艺由下行床与循环流化床的耦合实现。煤粉从下行床的顶部加入,与来自提升管的循环热会强烈混合升温,在常压、较低温度(550~700 ℃) 、无氢气、无催化剂的条件下,实现快速热解。生成的气相产品在下行管的底部通过快速分离器分离后,进入急冷器进行快速冷却,最终得到液体产品。

◆◆◆ZDL工艺

浙江大学流化床热解联产工艺

浙江大学流化床热解多联产技术工艺技术(ZDL工艺)流程如图所示。系统由燃烧室、气化炉、返料器、汽水系统、煤气净化系统和焦油回收系统等部分组成,主要用于完成热解、气化、燃烧分级转化、焦油收集等工艺。煤首先进入气化炉内热解,产生的煤气经净化后,一部分输出民用,另一部分送入流化床气化炉作为流化介质。气化炉中的半焦及放热后的循环热灰通过返料装置进入循环流化床锅炉,半焦燃烧产生的蒸汽用于发电、供热;气化炉内煤热解反应所需热量由循环流化床锅炉的循环热灰提供,流化介质采用的是低温净化后的再循环煤气或过热蒸汽。该技术的关键是保证大量固体循环物料在流化床锅炉燃烧室和气化炉之间循环而没有气体串通。

国外典型工艺

◆◆◆工艺

工艺最初由美国公司开发,其工艺过程为:将煤粉碎至200目以下,用高温半焦(650℃~870℃)作为热载体将煤粉在两秒钟内加热到500℃以上,由于停留时间很短有效地防止了焦油的二次分解。高挥发分的烟煤在此温度下的油产率最高可达干煤的35%。该工艺用部分半焦作为热载体实现煤的快速加热,有效地防止了焦油的二次分解,但生成的焦油和细颗粒的半焦附着在旋风分离器和冷却管路的内壁,影响系统的长期运行。

◆◆◆工艺

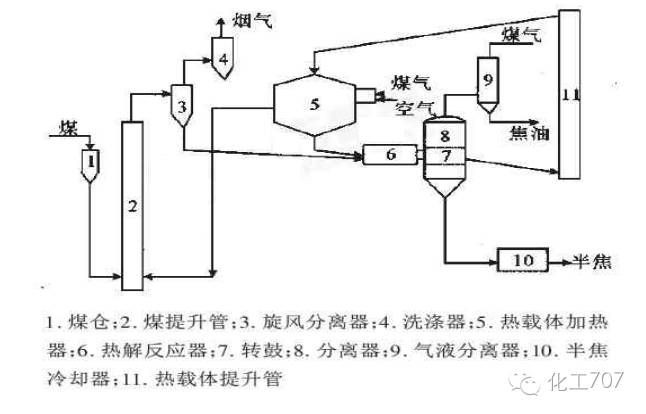

工艺流程示意图

工艺是由美国油页岩公司开发的用陶瓷球作为热载体的煤炭低温热解方法,其工艺流程如图所示。将6mm 以下的粉煤加入提升管中利用热烟气将其预热进入旋转滚筒与被加热的高温瓷球混合,热解温度保持在300℃。煤气与焦油蒸气由分离器的顶部排出,进入气液分离器进一步分离热球与半焦通过分离器内的转鼓分离,细的焦渣落入筛下瓷球通过斗式提升机送入球加热器循环使用。由于瓷球被反复加热循环使用,在磨损性上存在问题此外粘结性煤在热解过程中会粘附在瓷球上因此仅有非粘结性煤和弱粘结性煤可用于该工艺。

◆◆◆鲁奇和鲁尔公司开发的LR工艺

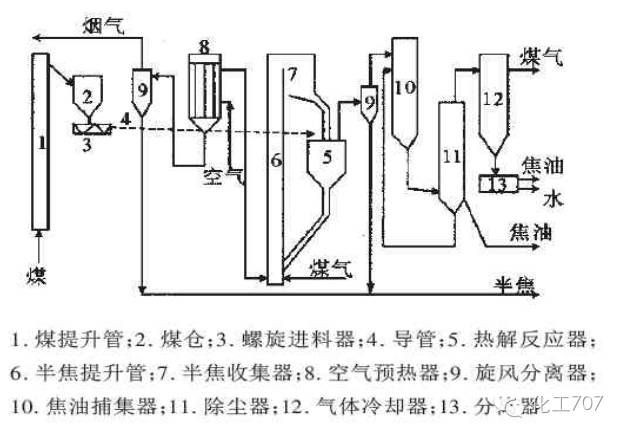

鲁奇和鲁尔公司的LR工艺流程示意图

鲁奇和鲁尔公司开发的LR工艺流程如图所示。煤与循环热半焦一起在机械搅拌的干馏炉中混合,干馏温度为480℃~570℃,产生的半焦一部分用作燃料,一部分被循环使用,煤气与焦油蒸气进入分离系统进行分离。该工艺利用部分循环半焦与煤进行热交换,而且燃烧热解气体用于煤的干燥,因此整个过程具有较高的热效率。但由于大量焦渣颗排出,如用粘结性煤,则会因焦油和粒子的凝集而引起故障,该工艺采用机械搅拌对煤和热半焦进行混合,磨损和设备放大等方面存在问题。该工艺也适合于用砂子作为热载体将重油热解的过程,并在德国、日本、中国等国家已建成使用。

◆◆◆日本煤炭快速热解技术

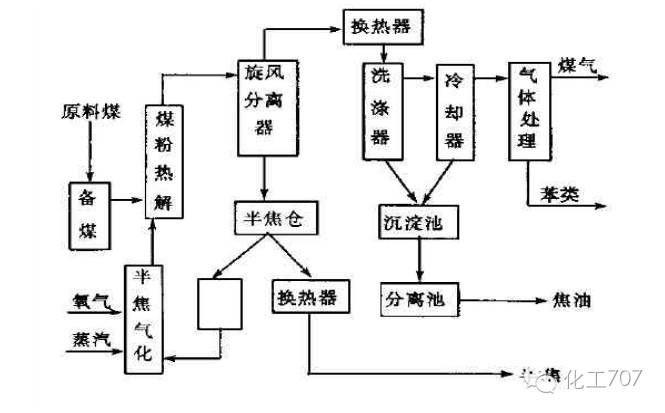

日本煤炭快速热解工艺流程示意图

日本煤炭快速热解工艺流程如图所示。原料经干燥,并被磨细到80%小于0.074mm后,用氮气或热解产生的气体密相输送经加料器喷入反应的热解段由下段所生高温气快速加使之在600℃~950℃和0.3MPa下于几秒内快速热解,产生气态和液态产物和固体半焦。在热解段内,气态和固态产物同时向上流动,固体半焦经高温旋风分离器从高温气体中分离出来后 ,部分返回反应器的气化段与氧气和水蒸1500℃~1650℃和0.3MPa下发生气化反应。其余半焦经换热器回收余热,作为固体半焦产品。高温气体经间接式换热器回收余热后,再经脱苯、脱硫、脱氨以及其它净化处理后,作为气态产品。煤气冷却过程中产生的焦油和净化过程中产生苯类作为主要液态产品。

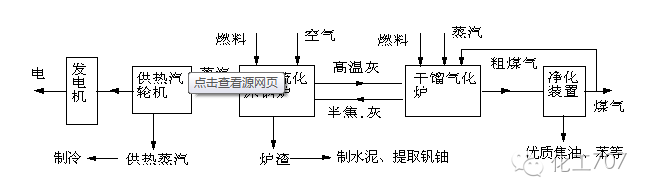

◆◆◆英国的 大学耦合多联产工艺

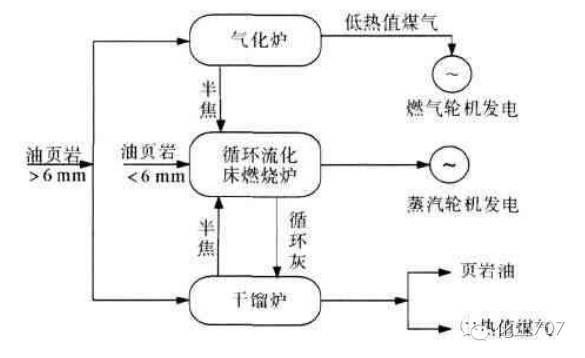

油页岩的多联产系统示意图

英国的大学设计了气化/燃烧/热解耦合的多联产系统用来处理油页岩,如图所示。一定量的油页岩(粒径大于6mm)分别送到气化炉和干馏炉,气化炉用空气气化,产生低热值煤气送往燃气轮机发电。未气化的油页岩及小于6mm 的细颗粒油页岩被送到循环流化床燃烧炉,产生蒸汽带动蒸汽轮机发电。干馏炉的热量来自循环流化床的循环灰,干馏温度通过循环倍率和循环灰温度控制。干馏炉产生的中热值煤气(2024MJ/kg)可用于燃气轮机发电或作为合成气源,也可代替天然气用作电站燃料。干馏产生的油页岩半焦送到循环流化床燃烧。

上一篇:武当·风雷掌(上)

发表评论